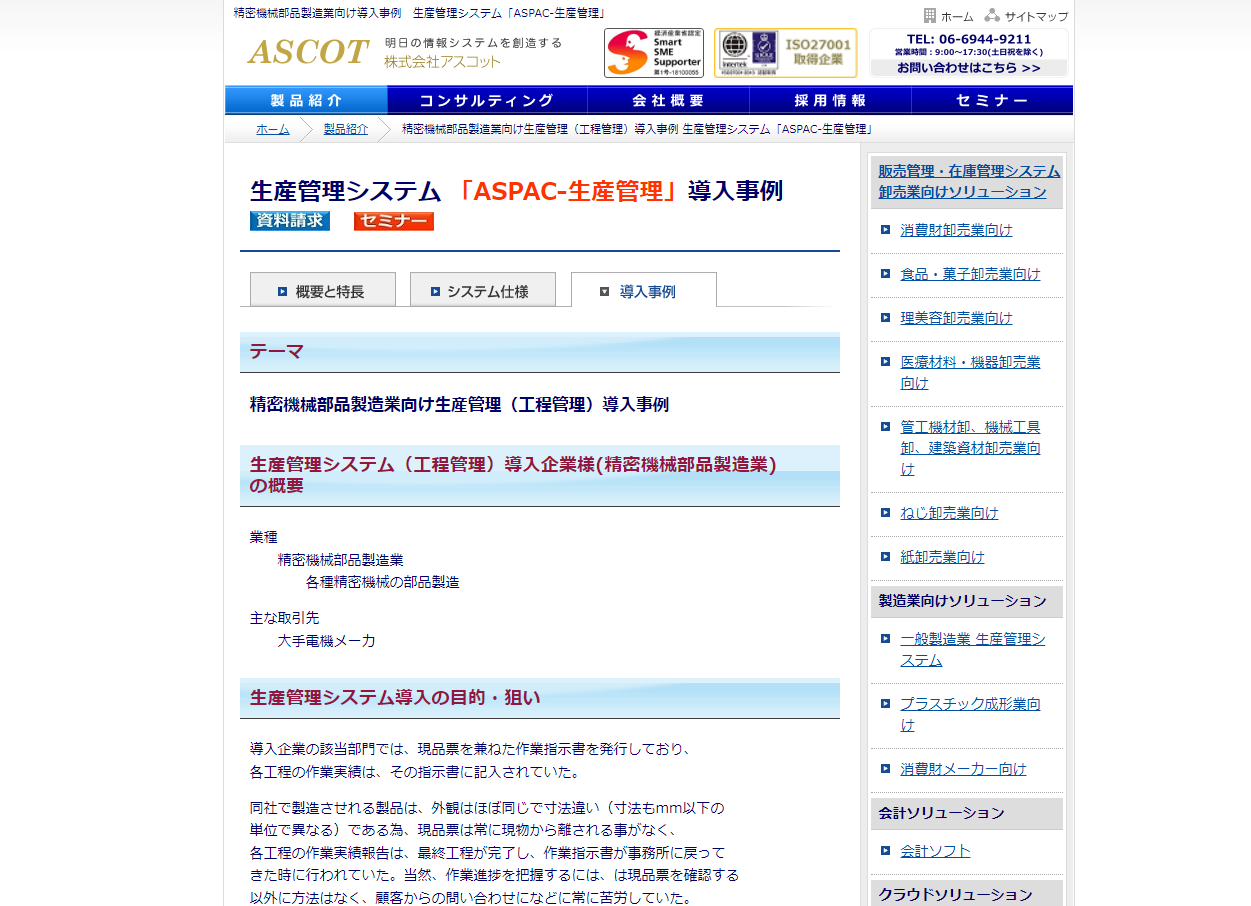

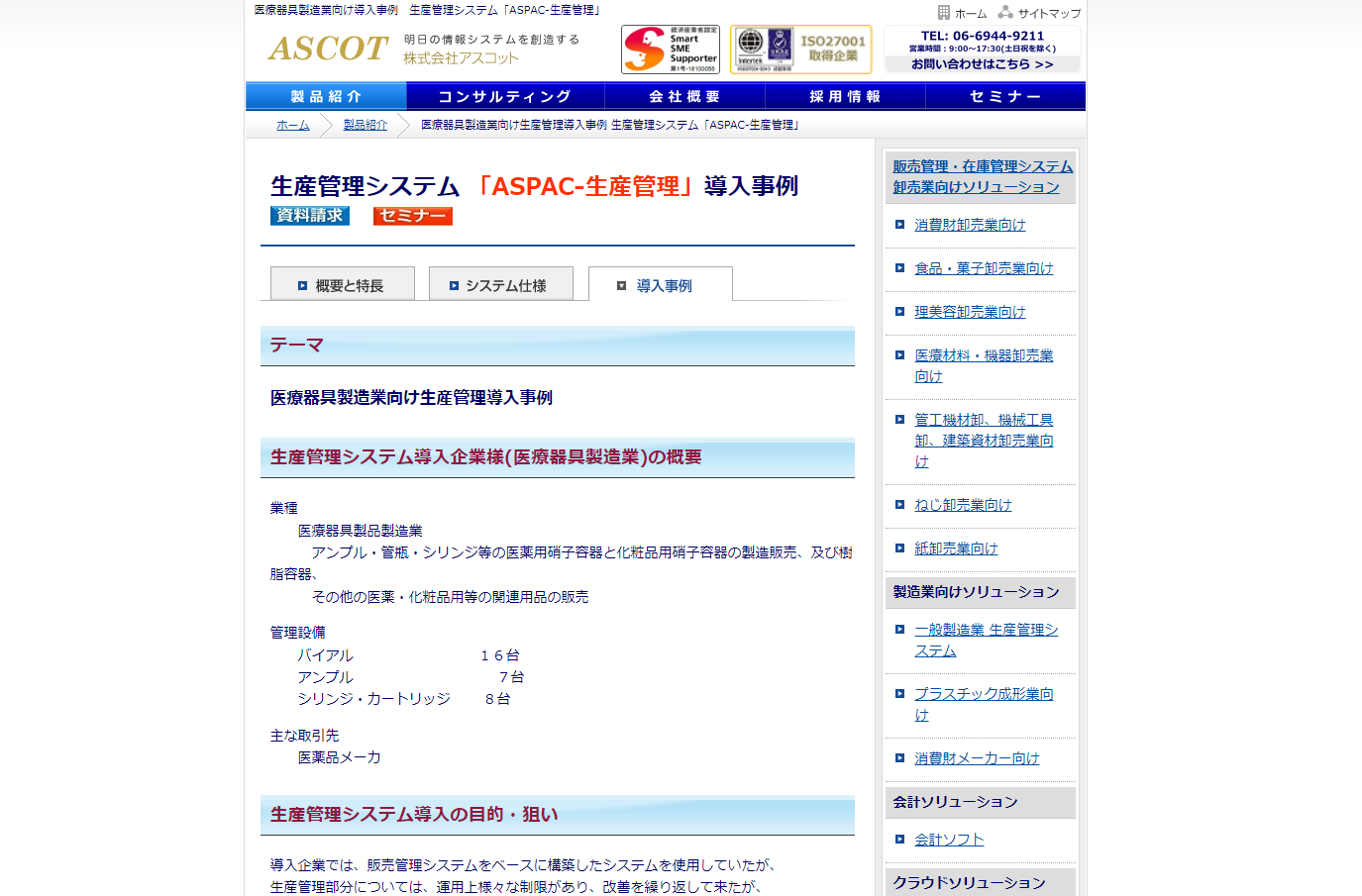

ASPAC-生産管理の導入事例

この導入事例のポイント

- 作業進捗を把握するには作業指示書を確認する必要があり、対応に負荷がかかっていた

- 作業実績をリアルタイムに把握できるようにするために「ASPAC」を導入

- 作業実績をリアルタイムに収集できるようになり作業状況を把握しやすくなった

- ロス発生による原料の過不足や各工程の負荷状況も可視化され、管理しやすくなった

この導入事例のカテゴリー

この導入事例で紹介した製品

株式会社アスコットのASPAC-生産管理は、製造業向け生産管理システムです。中堅・中小製造業の経営課題を解決する「ITマネジメント化製造業への変身」を支援するパッケージソフトです。中堅・中小製造業が必要とする、基幹システムの機能がすべて組み込まれています。得意先との企業間EDI連携で電子商取引にも対応しています。ファイル転送型とWEB型に対応しています。複数拠点の工場を持つ企業でもご利用いただけます。

製品のおすすめポイント

- 中堅・中小製造業が必要とする基幹システムの機能がすべて組み込まれています

- 得意先との企業間EDI連携、ファイル転送型とWEB型に対応しています

- 最小限の在庫で納期を守る製品在庫引当・生産計画引当

- 「照会遷移機能」と「EXCEL連携機能」で社内の情報共有を簡単に実現